包装用フィルム用打ち抜き刃選定のポイント(フィルム加工)

主製品としてフィルム加工をされている方はもちろん、包装用としてフィルム加工をされている方も「穴をあける」工程はよくあるのではないでしょうか?

今回はそのフィルムに対する穴あけ加工用の打ち抜き刃についてご紹介いたします。

打ち抜き刃の種類と特徴

| 切断物・打ち抜き形状 | 特徴 | 注意点 | |

| ①パンチ・ダイ | 1枚ずつの加工、

小型の単純形状が得意 |

高速稼働が得意

切れ残りが少ない |

クリアランスが重要

セッティングに注意 |

| ②鋸刃パンチ | シーリングしたフィルム加工、

小型の単純形状が得意 |

食い込みが良い

セッティングが比較的容易 |

切り口が粗くなる

鋸刃形状と刃物品質の管理が難しい (切れ残りが発生いしやすい) |

| ③トムソン刃 | 平版で複数枚重ねて加工、

大型で複雑形状が得意 |

ラインではなく、単独加工になる

同一シートに複数の打ち抜き加工が同時にできる 多品種少量生産に向いている |

研磨加工はできない

土台部分まで打合せが必要 |

| ④その他打ち抜き刃 | ①~③で加工が難しいもの | 鋸刃トムソン刃、金型、ダイロール、ピナクル、火造り刃等

用途に合わせて選定し設計する |

テストが必要になることが多い |

①:パンチ・ダイ式

パンチがダイにピストンすることで、すり合わせながら切る方式です。穴加工に使用する刃物で最もポピュラーです。

ダイ(下刃)があることで切れ残りが少なく、安定的に打ち抜き加工ができるため、高速での加工が可能になります。

形状によっては流通量も多く、再研磨して使用することもできるため、コストパフォーマンスが高いものになります。

<使用するにあたって>

パンチ・ダイ方式は上下刃のクリアランスが重要になってきます。クリアランス自体は再研磨では修正できないため、

上下セットで刃物を管理することをお勧めします。また、使用していくうちに、摩耗によりクリアランスが悪くなってきます。

そうなると薄いフィルムは切れ残りが発生しやすくなります。比較的厚いだともうしばらく使えるかもしれません。

製品事例

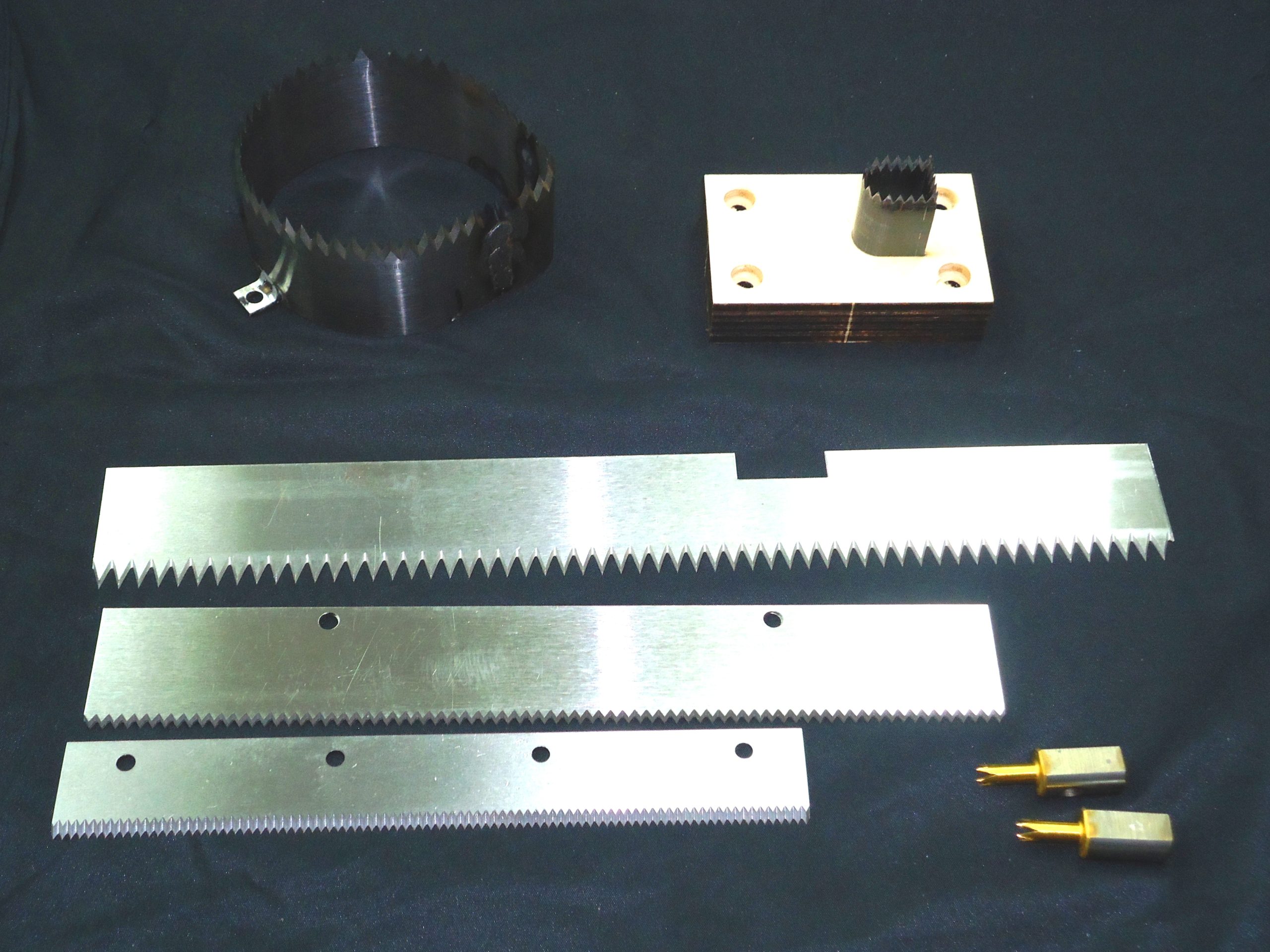

②:鋸刃パンチ

包装用機械において、シーリング後製品の吊り穴をあけるのによく使用されます(個人的なイメージかもしれません)。そのため、複数層のフィルムの厚めのものに使用されることが多いです。

鋸刃形状がついているため、食い込みやすく、パンチのみで穴加工が可能です。そのためセッティングは比較的容易になります。

包装機械1ラインに1個しか使用しないことが多いため、必要な刃物量が少ないことに加え切断物によって刃物形状が変わるので、特注品対応になります。

<使用するにあたって>

刃物の目立て加工が内側の場合は手加工仕上がりのものも多く、切れ味にバラつきがでる可能性もあります。また、再研磨加工も納期がかかる場合もあるため予備を複数もっておくことをお勧めします。また特注品の良さとして、改善しやすい点があります。製造される商品によって包装フィルムも変更になることもあると思いますので、切り口の仕上がりや刃物の切れ味、刃持ち等定期的にチェックされるといいと思います。ぜひお気軽にご相談ください。

製品事例

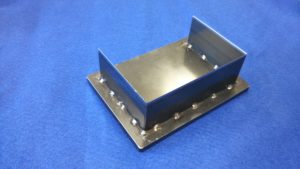

③:トムソン刃

トムソン刃はラインに組み込まず、単独加工で使用されることが一般的です。複数枚重ねてプレスするため、小ロットの生産に使われます。またべニア板を土台として製作することが一般的ですが、フィルム加工の場合、木粉対策として樹脂系素材を土台にしたり、鉄板を溶接するなどで製作することも可能です。トムソン刃とポンス刃(鉄砲パンチ)などを組み合わせて打ち抜き用の刃物をつくることもあります。

<使用するにあたって>

トムソン刃を使用する際は多品種小ロットのため、一からの企画品になると思います。刃物メーカーと十分な打合せをなさって適した刃物を選択なさってください。

その際に、抜きたい形状、抜きたい素材はもちろんですが、重ねる数量、生産量、使用頻度などもご教授いただけると、刃物材質の選定等の参考になります。

④:その他打ち抜き刃

①~③で紹介した以外にも、特注品として鋸刃曲げ加工品、削り出しにより製作した金型などもあります。フィルムを抜く場合、刃先に目立て加工が必要になることが多いです。

そのため、③で書いたトムソン刃や削り出しにより製作した打ち抜きの金型も刃先は鋸刃形状のものが多いです。

特殊品でお困りのことがありましたら、ぜひお気軽にご相談ください。

使用用途に合わせてご提案した一例をご紹介しています。詳しくは下記をご覧ください。

現状をもっとよくされた、欠けが発生するなど気になる方はお気軽にご連絡ください。